При литье пластмасс под давлением используются гранулированные или гранулированные пластмассовые смолы для производства различных продуктов, от автомобильных и авиационных компонентов до контейнеров для хранения, деталей музыкальных инструментов и гребней для волос. Один из наиболее часто используемых производственных процессов из-за его способности производить огромное количество одного и того же изделия, литье пластмасс под давлением использует различные пластмассовые составы, такие как поликарбонат, полистирол, полиэтилен, полипропилен, поливинилхлорид, акрил и тефлон.

Если вас заинтересовала данная статья, то можете обратить своё внимание на такой источник, как изготовление пресс-форм для литья пластмасс.

- Машина для литья под давлением

- Плесень

- Зажим и впрыск

- Использование переработанных материалов

- Затвердевание и выброс

- Контроль качества

- Все, что вам нужно знать о литье под давлением

- Зачем использовать литье под давлением:

- Каковы недостатки литья под давлением:

- Каковы Некоторые из Соображений, Касающихся Литья Под давлением:

- Пример (Проектирование Для Литья Под Давлением)

- Заключение

Машина для литья под давлением

Литьевая машина для литья под давлением разделена на 2 блока, т. е. зажимной блок и инжекционный блок.

Функции зажимного устройства заключаются в открывании и закрывании штампа и выталкивании изделий. Существует 2 типа способов зажима, а именно шарнирный тип, показанный на рисунке ниже, и прямолинейный гидравлический тип, при котором пресс-форма открывается и закрывается непосредственно с помощью гидравлического цилиндра.

Функции инжекционного блока заключаются в том, чтобы плавить пластик с помощью тепла, а затем впрыскивать расплавленный пластик в форму.

Винт вращается для расплавления пластика, поступающего из бункера, и для накопления расплавленного пластика перед винтом (это называется дозированием). После накопления необходимого количества расплавленного пластика начинается процесс впрыска.

В то время как расплавленный пластик течет в форме, машина контролирует скорость перемещения винта или скорость впрыска. С другой стороны, он контролирует давление удержания после того, как расплавленный пластик заполнит полости.

Положение перехода от регулирования скорости к регулированию давления устанавливается в точке, где положение винта или давление впрыска достигают определенного фиксированного значения.

Плесень

Форма представляет собой полый металлический блок, в который впрыскивается расплавленный пластик определенной фиксированной формы. Хотя они не показаны на рисунке, показанном ниже, на самом деле в блоке просверлено множество отверстий для регулирования температуры с помощью горячей воды, масла или нагревателей.

Расплавленный пластик поступает в форму через литник и заполняет полости с помощью направляющих и затворов. Затем форма открывается после процесса охлаждения, и выталкивающий стержень машины для литья под давлением толкает выталкивающую пластину формы для дальнейшего выталкивания форм.

Зажим и впрыск

Большинство машин для литья пластмасс под давлением требуют короткого технологического цикла для изготовления одного изделия. Зажим является первой стадией цикла и включает в себя блок с гидравлическим приводом, который скрепляет стальные или алюминиевые половинки формы вместе до того, как между половинками формы будет впрыскиваться пластиковый компаунд. На стадии впрыска пластмассовые компаунды плавятся под воздействием сильного тепла и давления до тех пор, пока не расплавятся. Количество пластика, впрыскиваемого в половинки формы, называется «дробью». Время впрыска рассчитывается оператором машины с использованием переменных давления впрыска, мощности впрыска и объема впрыска.

Использование переработанных материалов

Литники и направляющие среди молдингов не являются продуктами. Эти части иногда выбрасываются, но в других случаях они мелко шлифуются и повторно используются в качестве материалов для формования. Эти материалы называются переработанными материалами.

Переработанные материалы используются не только в качестве материалов для формования, но обычно используются после смешивания с первичными гранулами, поскольку существует вероятность ухудшения различных характеристик пластмасс из-за начального процесса формования. Максимально допустимый предел соотношения переработанных материалов составляет около 30 %, поскольку слишком высокое соотношение переработанных материалов может испортить первоначальные свойства используемых пластмасс.

Для получения сведений о свойствах при использовании переработанных материалов, пожалуйста, обратитесь к разделу «Возможности переработки» в базе данных пластмасс.

Затвердевание и выброс

Сразу после контакта с поверхностями формы расплавленный пластик начинает охлаждаться и затвердевать. Поскольку некоторая усадка обычно происходит из-за быстрого охлаждения, упаковка пластикового материала на стадии впрыска позволяет дополнительному материалу попасть в форму, так что усадка не влияет на желаемый размер продукта. После того, как деталь достаточно затвердеет, система выталкивания машины берет на себя, открывая форму и выталкивая затвердевший объект. Чтобы аккуратно вытолкнуть изделие, необходимо приложить усилие со стороны смазывающего средства для пресс-формы. Время, необходимое для открытия форм и извлечения деталей, рассчитывается с использованием продолжительности цикла сушки и того, сколько времени требуется готовой пластиковой детали, чтобы упасть в контейнер. Затем формы закрываются и перемещаются в зону машины, в которой происходит впрыск.

Контроль качества

Продукты, изготовленные на машинах для литья пластмасс под давлением, имеют общие дефекты, обычно из-за неправильных настроек машины. Например, дефекты заусенцев вызваны чрезмерно высоким давлением впрыска или слишком низким усилием зажима. При неравномерной скорости охлаждения может возникнуть коробление. Детали с крошечными пузырьками внутри могут означать, что пластиковый компаунд может содержать слишком много влаги или температура впрыска является избыточной. Наконец, пластиковые изделия для литья под давлением с отметинами от выталкивателя могут подвергаться воздействию высоких усилий выталкивания или короткого времени охлаждения.

Все, что вам нужно знать о литье под давлением

Литье под давлением — это производственный процесс для изготовления деталей в больших объемах. Чаще всего он используется в процессах массового производства, когда одна и та же деталь создается тысячи или даже миллионы раз подряд.

Зачем использовать литье под давлением:

Основным преимуществом литья под давлением является возможность масштабного производства. После оплаты первоначальных затрат цена за единицу продукции при литье под давлением становится чрезвычайно низкой. Цена также имеет тенденцию резко падать по мере производства большего количества деталей. К другим преимуществам можно отнести следующее:

Литье под давлением обеспечивает низкий процент брака по сравнению с традиционными производственными процессами, такими как обработка с ЧПУ, при которой срезается значительная часть оригинального пластикового блока или листа. Однако это может быть отрицательным по сравнению с процессами аддитивного производства, такими как 3D-печать, которые имеют еще более низкий процент брака. Примечание: отходы пластика при литье под давлением обычно поступают из четырех областей: литниковый канал, направляющие, места затворов и любой переливной материал, который вытекает из самой полости детали.

Литниковый канал — это просто канал, который направляет расплавленный пластик из сопла литьевой машины к точке входа всего инструмента для литья под давлением. Это отдельная часть от самого пресс-формы. Бегунок — это система каналов, которые встречаются с литником, обычно внутри или как часть пресс-формы, которые направляют расплавленный пластик в полости детали внутри пресс-формы. Есть две основные категории бегунов (горячие и холодные), о которых вы можете прочитать здесь. Наконец, затвор — это часть канала после бегунка, которая ведет непосредственно в полость детали. После цикла литья под давлением (обычно длится всего несколько секунд) весь расплавленный пластик охлаждается, оставляя твердый пластик в литнике, направляющих, заслонках, самих полостях деталей, а также возможен небольшой перелив на краях деталей ( если печать не на 100% правильная). Термореактивный материал, такой как эпоксидная смола, которая затвердевает под воздействием воздуха, представляет собой материал, который затвердевает и будет гореть после затвердевания, если предпринять одну попытку расплавить его. Напротив, термопластический материал — это пластик, который можно расплавить, охладить и затвердеть, а затем снова расплавить без горения. С термопластическими материалами материал может быть повторно использован повторно. Иногда это происходит прямо в заводском цехе. Они измельчают литники / направляющие и любые бракованные детали. Затем они добавляют этот материал обратно в сырье, которое попадает в литьевой пресс. Этот материал называют «переточить». Как правило, отделы контроля качества ограничивают количество измельченного материала, которое может быть возвращено в пресс. (Некоторые эксплуатационные свойства пластика могут ухудшаться при многократном формовании). Или, если у них его много, фабрика может продать эту повторную помолу какой-нибудь другой фабрике, которая сможет ее использовать. Обычно измельченный материал используется для некачественных деталей, не требующих высоких эксплуатационных свойств. Литье под давлением очень воспроизводимо. То есть вторая часть, которую вы производите, будет практически идентична первой и т. Д. Это замечательная характеристика, когда вы пытаетесь добиться согласованности бренда и надежности детали при крупносерийном производстве.

Каковы недостатки литья под давлением:

Первоначальные затраты, как правило, очень высоки из-за требований к проектированию, испытаниям и оснастке. Если вы собираетесь производить детали в больших объемах, вы должны быть уверены, что с первого раза получите правильный дизайн. Это сложнее, чем вы можете подумать. Правильный дизайн включает в себя:

Проектирование, а затем прототипирование самой детали в соответствии со спецификацией

Первоначальная разработка прототипа, как правило, выполняется на 3D-принтере и часто из другого материала (например, АБС-пластика), чем та, из которой будет изготовлена конечная часть

Проектирование пресс-формы для литья под давлением для начального производственного цикла

Обычно для создания 300-1000 прототипов, отлитых под давлением, в производственном материале требуется разработка инструмента для литья под давлением.

Уточнение любых и всех деталей в инструменте для литья под давлением перед массовым производством на заводе-изготовителе пресс-форм для литья под давлением.

Потенциально негативные аспекты литья под давлением включают следующее:

Двумя из основных недостатков литья под давлением являются высокие затраты на оснастку и большие требуемые сроки изготовления. Оснастка — это почти проект сам по себе и только одна фаза всего процесса литья под давлением. Прежде чем вы сможете изготовить деталь, отлитую под давлением, вам сначала нужно спроектировать и создать прототип детали (возможно, с помощью ЧПУ или 3D-печати), затем вы должны спроектировать и создать прототип пресс-формы, которая может создавать копии детали в объеме. Наконец, и, как правило, после тщательного тестирования на обоих вышеупомянутых этапах, вы приступаете к литью детали под давлением. Как вы можете себе представить, все итерации, необходимые для правильной настройки инструмента до начала массового производства, требуют как времени, так и денег. Редко бывает, чтобы вы создавали прототип инструмента для литья под давлением. Однако это случается, особенно для деталей, которые будут изготовлены с помощью инструмента с несколькими полостями. Например, предположим, что мы собирались отлить под давлением новую крышку от бутылки шампуня. У этой крышки, скорее всего, будут резьбы, чтобы прикрепить ее к бутылке, живая петля, защелка и, возможно, некоторое переформование. Компания может выбрать изготовление инструмента с одной полостью из этой детали, чтобы убедиться, что все функции будут отлиты по желанию. После одобрения они изготовят новый инструмент, способный формовать, например, 16 колпачков одновременно. Сначала они делают инструмент с одной полостью, поэтому, если возникнут какие-либо проблемы, им не придется платить и ждать, пока он будет исправлен 16 раз для каждой полости.

Поскольку инструменты обычно изготавливаются из стали (очень твердого материала) или алюминия, вносить изменения может быть сложно. Если вы хотите добавить пластик к детали, вы всегда можете увеличить полость инструмента, отрезав сталь или алюминий. Но если вы пытаетесь убрать пластик, вам нужно уменьшить размер полости инструмента, добавив в нее алюминий или металл. Это чрезвычайно сложно и во многих случаях может означать необходимость полностью отказаться от инструмента (или его части) и начать все сначала. В других случаях вы можете приварить металл в нежелательную полость.

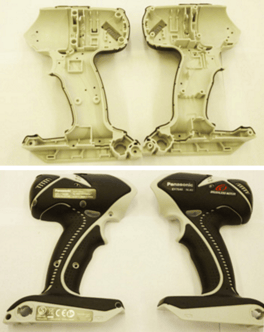

Литье под давлением требует равномерной толщины стенок. Если бы вы вырезали поперечное сечение пресс-формы Panasonic выше, вы бы заметили, что толщина стенок составляет примерно 2-3 мм по всей длине. Важно, чтобы стенки не были слишком толстыми, чтобы предотвратить несоответствия в процессе охлаждения, приводящие к таким дефектам, как следы от слива. Хорошее эмпирическое правило состоит в том, чтобы стены были толщиной не более 4 мм. Чем толще стенки, тем больше материала вы будете использовать, тем дольше будет время цикла и тем выше будет ваша стоимость за деталь. И наоборот, если толщина стенки меньше 1 мм или около того, у вас могут возникнуть проблемы с заполнением пресс-формы (что приведет к зазорам или коротким снимкам). Дизайнеры могут компенсировать эту потенциальную возможность, используя материал с более высоким показателем текучести расплава, такой как нейлон, который часто подходит для стен толщиной до 0,5 мм. Различные технологии производства, такие как ЧПУ, вообще не требуют одинаковой толщины стенок.

Часто крупные детали не могут быть изготовлены методом литья под давлением как единое целое. Это связано с ограничениями по размерам литьевых формовочных машин и самих формовочных инструментов. Например, для большой литьевой детали рассмотрим тележки для покупок в Target. Хотя оборудование существует для формования очень больших деталей (например, 1000-тонные прессы размером примерно с вагон поезда), его использование очень дорого. По этой причине объекты, размеры которых превышают возможности обычной литьевой машины, чаще всего создаются из нескольких частей. Станки с ЧПУ имеют аналогичные ограничения в отношении размера изделия, в то время как 3D-печать имеет еще больше ограничений. ЧПУ ограничено перемещением и размером станины фрезерного станка, в то время как большие детали с 3D-печатью часто необходимо печатать несколькими частями, а затем соединять вместе.

Большие подрезы требуют опытного проектирования, чтобы избежать этого, и часто могут увеличить затраты на проект.

Каковы Некоторые из Соображений, Касающихся Литья Под давлением:

Прежде чем приступить к изготовлению детали методом литья под давлением, рассмотрите несколько из следующих моментов:

Финансовые Соображения

Начальная стоимость: Подготовка изделия к производству литьем под давлением требует больших первоначальных инвестиций. Убедитесь, что вы заранее поняли этот важный момент.

Количество Продукции

Определите количество изготовленных деталей, при которых литье под давлением становится наиболее экономичным методом производства

Определите количество произведенных деталей, при котором вы ожидаете безубыточности своих инвестиций (учитывайте затраты на проектирование, тестирование, производство, сборку, маркетинг и дистрибуцию, а также ожидаемую цену продаж). Стройте с консервативным запасом.

Конструктивные соображения

Дизайн детали: Вы хотите спроектировать деталь с первого дня с учетом литья под давлением. Упрощение геометрии и сведение к минимуму количества деталей на ранней стадии принесет дивиденды в будущем.

Конструкция инструмента: Убедитесь, что инструмент для пресс-формы спроектирован таким образом, чтобы предотвратить дефекты во время производства. Список из 10 распространенных дефектов литья под давлением и способы их устранения или предотвращения читайте здесь. Рассмотрите расположение ворот и выполните моделирование с помощью программного обеспечения moldflow, такого как Solidworks Plastics.

Производственные соображения

Время цикла: Максимально сократите время цикла. Использование станков с технологией горячего бега поможет, как и хорошо продуманная оснастка. Небольшие изменения могут иметь большое значение, и сокращение времени цикла на несколько секунд может привести к значительной экономии, когда вы производите миллионы деталей.

Сборка: Спроектируйте свою деталь так, чтобы свести сборку к минимуму. Большая часть причин, по которым литье под давлением производится в Юго-Восточной Азии, заключается в стоимости сборки простых деталей во время литья под давлением. В той мере, в какой вы сможете спроектировать сборку вне процесса, вы сэкономите значительные средства на затратах на рабочую силу.

Пример (Проектирование Для Литья Под Давлением)

Проектирование детали, подходящей для литья под давлением, по сравнению с деталью, подходящей для механической обработки, термической формовки или 3D-печати, означает учет некоторых различий между различными технологиями изготовления и определение того, когда ваш проект лучше подходит для того или иного. Типичные детали, которые вы можете использовать для литья под давлением, включают соединения, кронштейны или корпуса. Например, большинство потребительских электронных инструментов изготавливаются с пластиковой оболочкой (корпусом), которая отлита под давлением и используется для корпуса инструмента.

Рассмотрим корпус для электрической дрели производства Panasonic (см. Ниже):

Одним из наиболее очевидных преимуществ литья под давлением является то, что корпус служит нескольким целям. Во-первых, он служит в качестве дескриптора для взаимодействия с конечным пользователем. Он также служит вместилищем для аккумулятора и двигателя, а также местом расположения различных выступов винтов, которые будут использоваться для крепления устройства вместе после сборки внутренних деталей. Другими словами, литье под давлением чрезвычайно эффективно, когда вам нужно организовать множество внутренних деталей внутри корпуса. Как следствие, это фантастический способ уменьшить общее количество деталей (“количество деталей”). Следует отметить, что эта часть также является переформованной частью. Подробнее об этом процессе читайте здесь.

Некоторые из других причин, по которым литье под давлением хорошо подходит для этого примера, включают тот факт, что сверло производится в большом объеме. То есть Panasonic создает большое количество копий одной и той же рукоятки дрели. Литье под давлением прекрасно подходит для такого рода крупносерийного производства, потому что высокие первоначальные затраты со временем окупаются производителем при низких удельных затратах. По этой же причине литье под давлением может быть плохим выбором для малообъемного производства. Кроме того, следует отметить, что при использовании литья под давлением существуют некоторые конструктивные ограничения. Например, деталь имеет почти одинаковую толщину стенки (что важно во избежание дефектов), и деталь изготовлена из термопластичного материала (что позволяет многократно расплавлять твердую пластиковую заготовку для процедуры). Если бы вы проектировали деталь из термореактивного материала, то литье под давлением было бы более тонким. Вы можете отлить термореактивный материал в форму под давлением, но сделать это можно только один раз. Попытка расплавить термореактивный пластик во второй раз приведет к сжиганию материала. Аналогичным образом, деталь с различной толщиной стенки потребует большего внимания при проектировании пресс-формы для обеспечения равномерного охлаждения и предотвращения дефектов во время производства.

Заключение

Литье под давлением — отличная технология для массового производства готовой продукции. Это также полезно для завершенных прототипов, которые используются для тестирования потребителей и/или продуктов. Однако до этого позднего этапа производства 3D-печать была гораздо более доступной и гибкой для продуктов на ранних стадиях проектирования.